○発表者:

梶原 優介(東京大学 生産技術研究所 准教授)

木村 文信(東京大学 生産技術研究所 助教)

陳 偉彦(東京大学 大学院工学系研究科 博士課程)

○発表のポイント:

◆亜鉛めっき鋼とプラスチックという異素材を、接着剤を使わず接合できる技術を開発した。

◆亜鉛めっき層を熱水に浸漬して表面に針状構造を作り、溶融した樹脂を奥まで流し込むという非常に安価でシンプルな工程で、強固な接合を実現した。

◆大型設備も環境負荷の高い薬品も不要な接合技術であり、次世代電気自動車の車体や部品の金属樹脂接合部への早期の導入が期待できる。

○発表概要:

東京大学 大学院工学系研究科 博士課程の陳 偉彦 大学院生、同 生産技術研究所の木村 文信 助教、梶原 優介 准教授は、亜鉛めっき鋼を75℃の熱水に浸漬することで、亜鉛めっきの表層にナノスケールの針状構造を無数に作製し、そこに溶融した樹脂を流し込むことによって、亜鉛めっき鋼とプラスチックを接着剤レスで強固に接合する技術を開発しました。

自動車で多用される亜鉛めっき鋼とプラスチックを接合する技術は、車両の軽量化に向けて必要不可欠な技術です。しかし、厚さ数十µm(マイクロメートル)の薄いめっき層を破壊せずに、亜鉛めっき鋼とプラスチックを直接接合することは非常に困難でした。

本研究では、亜鉛を熱水と反応させると、直径数十nm(ナノメートル)の針状構造が無数に生じることに着目し、射出成形法(注1)によって溶融樹脂を針状構造の奥まで流し込むことで、引張せん断強度(注2)20 MPa(メガパスカル)以上の強固な接合を実現することに成功しました。亜鉛めっき鋼とプラスチックを、射出成形を利用して高強度で直接接合した例は初となります。大型設備が不要なうえ、薬品を使わずに工程を進めることができるため、製造ラインへの導入が容易です。特に次世代電気自動車(EV車)の車体や部品の金属樹脂接合部への本技術の導入が大きく期待されます。

本研究成果は、2022年12月1日に「Journal of Manufacturing Processes」に掲載されました。

○発表内容:

<研究の背景・先行研究における問題点>

軽量化が進む自動車業界では、金属部品のプラスチックへの置き換えが急速に進んでいます。すべての金属をプラスチックに置き換えることはできないため、当然ながら金属とプラスチックの接合点が多数生まれます。金属とプラスチックを接合する際、ボルトやナット、接着剤を使用すると工程数や処理時間が増えてしまうという問題もあり、直接的に両者を接合する技術が強く求められていました。

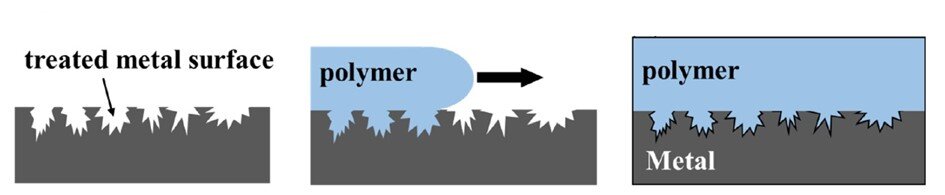

そこで最近では、図1のように金属の表面に微細構造を創製し、溶融樹脂を射出成形法などによって微細構造に流し込み、強固な接合を得る成形接合法(注3)が注目され、ここ10年ほど企業を中心にさまざまな研究開発が行われてきました。一方、自動車で多用される亜鉛めっき鋼材(最近では亜鉛めっきハイテン鋼)に関しては、表層に厚さ数十µmの非常に薄い亜鉛めっき層があるため、成形接合において従来用いられてきたレーザ表面処理ではめっき層が破壊してしまうなどの問題がありました。また、同じく成形接合で多用される化学エッチングによるめっき層の化学的処理も容易ではなく、工場の生産ラインにおいては環境負荷の高い薬品を使用する工程の導入が容易ではないという問題もありました。

<研究内容>

本研究では、金属を熱水に浸漬すると表面に酸化物や水酸化物の微細構造ができる熱水処理法(注4)に着目し、亜鉛めっき層を熱水に数分以上浸漬させて創製される、ナノスケールの「酸化亜鉛針状構造」を成形接合に利用することを着想しました。

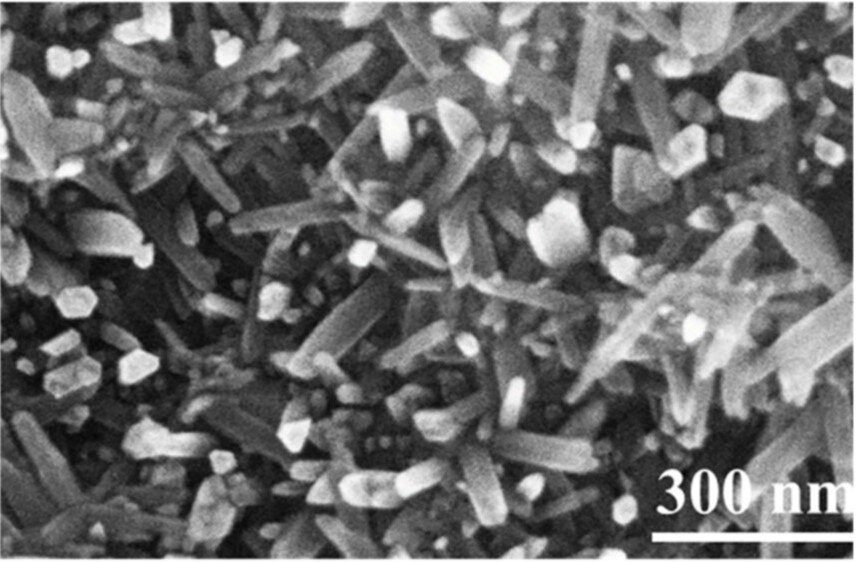

図2は、75℃の熱水に亜鉛めっきハイテン鋼(SPFC780)を40分浸漬した後の、めっき層表面の走査電子顕微鏡(SEM)像です。太さ数十nmの無数の針状構造が、めっき層表面に生じていることが確認できます。針状構造は亜鉛表面から数百nmの深さまでしか生じておらず、めっき層へのダメージはありません。

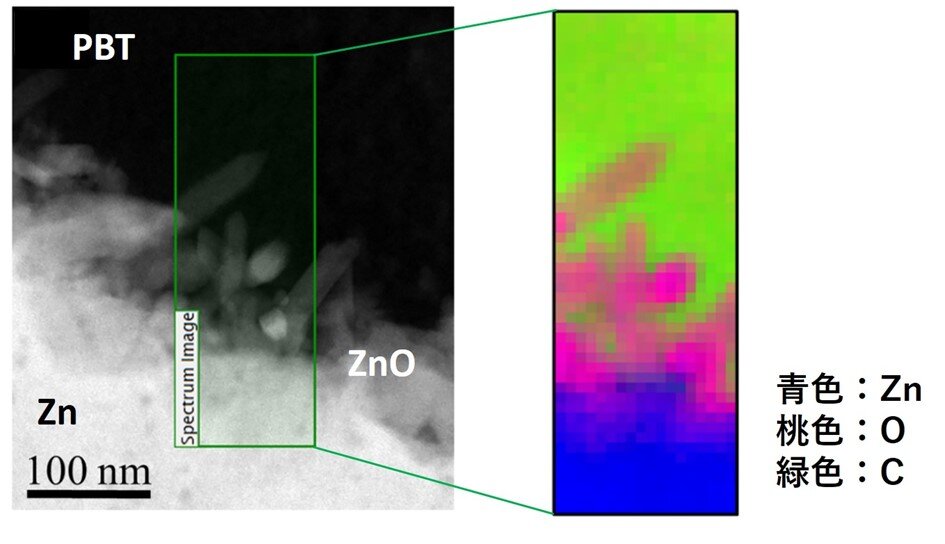

次に、熱水処理後の亜鉛めっきハイテン鋼を射出成形用インサート金型に挿入し、車両部品部材として多用されるポリブチレンテレフタラート(PBT)との成形接合を行って重ね接手構造(注5)を作製したところ、引張せん断強度20 MPa以上の強固な接合を得ることができました。20 MPaは、一般的に自動車部品において要求される引張せん断強度の基準であり、めっき層表層の数百nm程度のアンカー効果(注6)によって、実装に十分なレベルの接合を得ることができました。接合部の断面をクライオ集束イオンビーム加工(注7)で数十nmの厚さまでスライスして透過型電子顕微鏡(TEM)および電子エネルギー損失分光法(EELS)(注8)にて評価したところ、図3に示すように、酸化亜鉛針状構造の奥までPBTが侵入していることが確認でき、支配的な接合メカニズムが強固なアンカー効果であることも確認しています。

<社会的意義>

熱水処理は、レーザのような大型設備が不要で化学薬品フリーという非常に安価でシンプルな工程です。使用量が多いものの適切な成形接合法が無かった亜鉛めっき鋼において、本手法は非常に親和性が高い技術です。最近では、次世代EV車などに使用する新しい部品設計が盛んであり、そのような新部品に対して本技術が導入されることが大いに期待できます。

○発表雑誌:

雑誌名 :Journal of Manufacturing Processes, vol. 85 (2023) pp. 295-305.

(オンライン版は12月1日公開)

論文タイトル:Effect of nanostructured zinc coating on high joining strength of polymer/galvanized

high-strength steel composite via injection molding

著者 :Weiyan Chen*, Fuminobu Kimura, and Yusuke Kajihara

DOI番号 :10.1016/j.jmapro.2022.11.044

○問い合わせ先:

東京大学 生産技術研究所

准教授 梶原 優介(かじはら ゆうすけ)

Tel:03-5452-6465 Fax:03-5452-6781

E-mail:kajihara(末尾に"@iis.u-tokyo.ac.jp"をつけてください)

URL:http://www.snom.iis.u-tokyo.ac.jp/

○用語解説:

(注1)射出成形法

プラスチックなどの成形材料を加熱溶融し、可塑化混錬して金型内に圧力をかけて充填し、冷却(加熱)固化して成形品を得る成形法。

(注2)引張せん断強度

接合面に平行に作用し、接合体同士に対して互いに反対向きの一対力を作用させた場合に反対方向にずれさせようとする荷重(せん断応力)によって、接合部が破断したときの強さ。

(注3)成形接合法

金属表面にレーザ加工や化学エッチングにより微細構造を創製し、射出成形技術によって微細構造内に溶融樹脂を流し込んで強固な接合を生む、金属とプラスチックの直接接合技術。

(注4)熱水処理法

金属を60℃~100℃の熱水に数十秒以上浸漬すると、金属が水と反応して金属表面に非常に小さな、ナノスケールの酸化物や水酸化物が生じる。例えばアルミニウムであればAlOOH(水酸化酸化アルミニウム)やAl(OH)3(水酸化アルミニウム)の繊維状構造、亜鉛であればZnO(酸化亜鉛)の針状構造が生じる。このように、熱水により金属表面に微細構造を創製する技術を熱水処理法と呼ぶ。

(注5)重ね接手構造

二つの材料の端部の一部を重ねて接合した継ぎ手構造のこと。

(注6)アンカー効果

接合体(この場合はプラスチック)が金属表面の微細構造の隙間に入り込み、そこで固化することで引っ掛かりの効果が発生すること。

(注7)クライオ集束イオンビーム加工

マイナス140℃以下程度の環境下において、集束イオンビーム(イオンビームを静電レンズで試料上に集束させたもの)を用いて行う試料加工のこと。常温で行う加工と比べて、熱の影響を受けにくい。

(注8)電子エネルギー損失分光法(EELS)

電子ビームを薄片試料に透過させ、試料内原子との相互作用により失った非弾性散乱電子を分光測定することによって、物質の構成元素や電子構造を分析する測定技術。

○添付資料:

図1 成形接合法の模式図。金属(Metal)の表面に微細構造を創製し、溶融樹脂(Polymer)を射出成形法などによって微細構造に流し込む。

図2 亜鉛めっきハイテン鋼を75℃の熱水に40分浸漬した後のめっき層表面のSEM像。

図3 接合断面のTEM像(左)とEELSによる元素分析結果(右)。Zn:亜鉛、O:酸素、C:炭素。