切削加工の切屑を活用しアスベスト代替の金属繊維が誕生

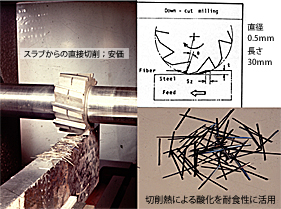

1974年頃、第5部小林一輔教授より、コンクリートの補強に使う短繊維の鋼の安価な製造法開発を懇願されたことが本研究のきっかけである(図1)。

当時、第2部中川研究室では金属加工を研究していたが、切削加工の切屑の中に針状のものが存在することを発見し、そこから、切削加工による金属短繊維製造法の研究開発が始まった(図2)。はじめに基礎的な切削試験を繰り返し、コンクリート補強用に活用できるレベルの品質の目途がついた時点で、民間企業との生産設備開発による共同研究が進められた。

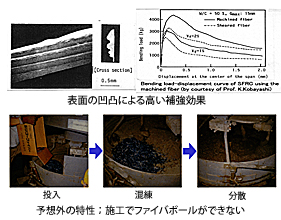

完成した金属短繊維鋼は、補強性能が優れていることと、繊維が簡単に分散する利点が認識されて実用化が進み(図3)、JIS規格にも取り入れられるようになった。その後、本技術はドイツへ技術輸出され、今では欧州を中心として広く実用に供されている。

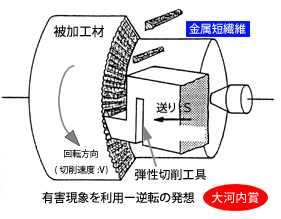

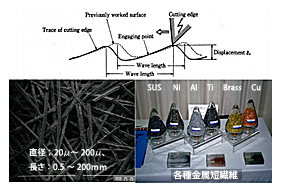

本所では、この研究をきっかけとして、微細な金属短繊維への取り組みを開始。旋盤による切削加工において発生するびびり振動を活用するというユニークな製造法の開発にも成功した(図4)。この方法は、本来廃棄される切屑が製品となるということ、さらに、有害な自励振動現象を活用するという点で、二重の独創性があると評価されている。実生産においては、工具が自ら4000Hz程度で振動するため、毎秒4000本の繊維が高能率に生産でき(図5)、切削可能な金属材料であれば、全ての繊維化が可能となる(図6)。

これらの製造技術は新技術開発事業団の斡旋で製造会社に技術供与され、量産化が実現された。そして、その特許料収入は、後の研究に有効に活用されている。

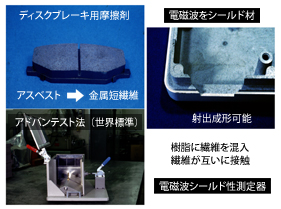

微細繊維を使って開発された新しい複合材料の中で最も多い利用用途は、自動車のディスクブレーキに使用される摩擦材のブレーキパッドである(図7)。当時、発癌性のため使用が中止となったアスベストの代替基材として、金属繊維を使用することが検討されていた。しかし、この繊維の適当な製造法が存在せず、アイシン精機より本所に製造法の研究が持ち込まれた結果、この技術が発明された。まさに、企業ニーズと大学シーズが結びついて産学協同研究が成果を上げた典型例と言えるだろう。現在、アスベスト公害が深刻な問題となっているが、自動車部品分野では、いち早くこの金属短繊維を取り入れることで、被害を最小限に抑えることができたのである。

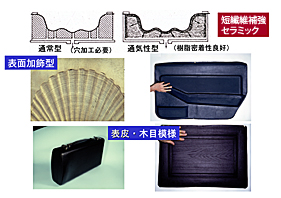

この他、プラスチックに混ぜ込み、射出成形可能な電磁波シールド性を持つ導電性プラスチックを生成、さらに、セラミックに混入して窯業材料の強化、また、その応用として通気性セラミック型が開発(内地留学研究生柳沢章、技官野口裕之)されるなど、プラスチックの真空成形にも活用されている(図8)。現在でも、金属短繊維は、今後更なる発展が期待できる新素材のひとつと考えられている。

------------------------------------------

[受賞]

| ● | 科学技術庁注目発明選定 |

| 「金属短繊維の製造法」中川 威雄、鈴木 清(1983年4月) | |

| ● | 大河内記念技術賞 |

| 「びびり振動切削による金属短繊維の製造技術の開発」中川 威雄、鈴木 清、伊藤 清、石井 正巳、山田 益雄(1986年3月) | |

| ● | 素形材産業技術賞 |

| 「通気性セラミック型の開発」夫馬 豊治、中川 威雄、柳沢 章、野口 裕之、西川 和之、稲垣 竹裕(1986年11月) | |

| ● | 井上春成賞 |

| 「通気性セラミック型」中川 威雄、永井 譲(1990年7月) | |

| ● | W.JOHNSON INTERNATIONAL GOLD MEDAL 「Lifetime Achievement in Material Processing Research」Takeo NAKAGAWA(1998年8月) |

フライス切削によるコンクリート補強用鋼短繊維 (図2)

切削ファイバの特徴 (図3)

微細な繊維の要望「びびり振動」を活用 (図4)

ファイバ製造時の再生びびり現象 (図5、6)

びびりファイバの主要な用途 (図7)

プラスチックシートの真空成形(通気性セラミック型) (図8)