微細穴の中が測れる

−−−− 昆虫のように触角で内面を測定する新手法 −−−−

増沢隆久*,J.B.プルシェール**

概要

加工技術の進歩により、今日では種々のマイクロ加工法、例えばマイクロEDM、マイクロ超音波加工、あるいはLIGAプロセスなどにより、直径数十μmで深さ500μmといった微細な穴が容易に加工できるようになっている。しかし、こうした細くて深い形状の内部がどのようになっているのかを測定したくても、光学式、接触式、あるいはSPMの各手法を含め従来の測定手法はいずれも実用の域に達していない。

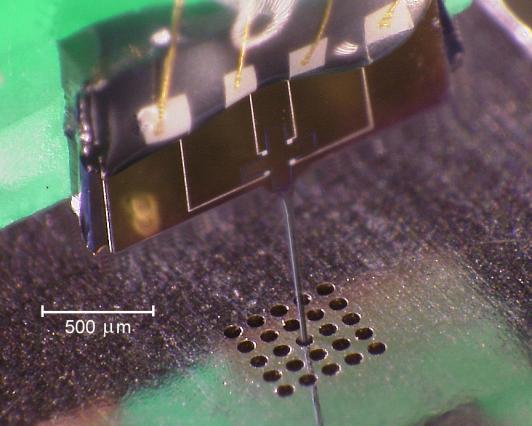

そこで、本研究所では上のような高アスペクト比(細くて深い)の微細穴の内部形状を測定するのに適した独自のシステムを開発した。このシステムは、シリコンプロセスにより作成したプローブを穴に挿入して、先端の尖った触針と、ピエゾ抵抗素子の働きにより自動的に形状を測定するもので、現在までに直径50μm程度の細穴まで内部形状測定が可能となっている。

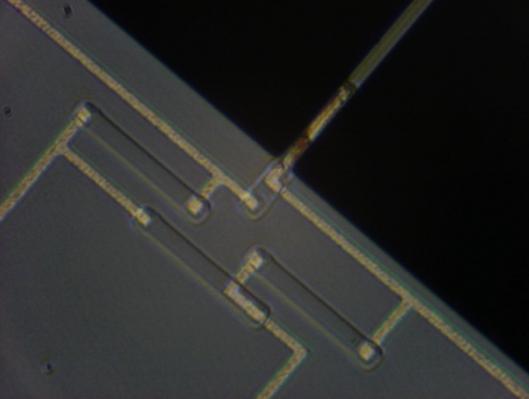

プローブ

プローブの本体はSOI(silicon on insulator)ウエーハを両面エッチングして細長いカンチレバーにしたもので、根元付近にはイオン注入(p型)して得られたピエゾ抵抗型ホイトストンブリッジが組み込まれている。先端部には、軸と直角方向に向けて鋭く尖らせた小さな触針が形成されており、十分高い穴内壁面内での分解能が得られるようになっている。この触針はカンチレバー作成の最初の段階で等方性RIE(reactive ion etching)により作られる。

測定法

本手法では次のようにして触針先端が接触した表面の座標を知ることができる。

図1(右)のように、プローブを少しずつ(例えば1μmステップで)穴の内壁に近づけて行き、1ステップ毎にブリッジからの出力を取り込む。最初は接触していないので出力は変化せず、図1(左)の直線D1上の点のように、同一値が続く。接触後はカンチレバーがたわむので、ステップ毎に出力が増大する。プローブの長さ(例えば1mm)に対して、たわみによる先端の変位は小さい(例えば数μm)ので、出力は直線的に増大し、図中のD2のような直線上に並ぶ。そこで、簡単な計算により直線D1と直線D2の交点CPを求めると、その位置が被測定面の正確な位置であるとみなすことができる。

各測定値そのものは、ノイズなどの不安定要因により、完全な直線上に並ぶわけではないが、数個の出力さえ得られれば、最小自乗法により得られる推定直線のバラツキは小さく、十分な再現性をもって交点を算出することができる。

上のようなプローブの接触と計算を少しずつ場所を移動して繰り返すことで、穴全体の形状曲線を得ることができる。

測定例

図2に示すのは、本システムの動作確認のために、あらさ標準片の断面形状測定を行った例である。繰り返し同じ場所の測定を行った時に得られる形状曲線間のバラツキは±30nm程度であり、十分な実用性が確認できた。

図3は実際に細穴の内部形状測定を行った例で、放電加工により加工された直径80μm、深さ200μmの細穴の断面データが得られている。

特徴と応用分野

1.接触位置検出を非接触/接触の各モードで得られる二つの直線から計算により求めるため、電気的なパラメータ、特に増幅率の変化や0点のドリフトは測定結果に影響しない。このため、高感度でしかも安定な測定を行うことができる。

2.接触の瞬間の直前、直後のデータは計算に利用しないので、近接場における各種の擾乱(例えば原子間力やクーロン力)の影響を受けない。また、表面状態や雰囲気に対しても敏感でないため、現場への導入が容易である。

3.被測定面に対し法線方向から静かに接触するので摩擦や衝撃の影響が少なく、接触式にもかかわらず触針先端の摩耗を小さく抑えることができる。

現状では測定の再現性が±30nm程度、測定速度は1pt/s程度であるが、それぞれ±10nm、10pt/s程度での実用化は十分期待できる。

応用分野としてはつぎのようなものが挙げられる。

1.細穴や狭いスリット内部の形状・あらさの精密な測定。

2.量産部品の指定された位置のスリット幅や穴径のオンライン測定。

3.柔らかい対象物の形状測定。

![]()

*東京大学生産技術研究所マイクロメカトロニクス国際研究センター(CIRMM)教授,集積マイクロメカトロニックシステムラボラトリー(LIMMS)メンバー

**フランス科学研究センター(CNRS)オートメーション・システム分析研究所(LAAS)研究員,東京大学生産技術研究所客員研究員,集積マイクロメカトロニックシステムラボラトリー(LIMMS)メンバー

図1 測定法

図 2 あらさ標準片測定例

図 3 細穴断面形状測定例(片側壁)